公司特色、核心技术

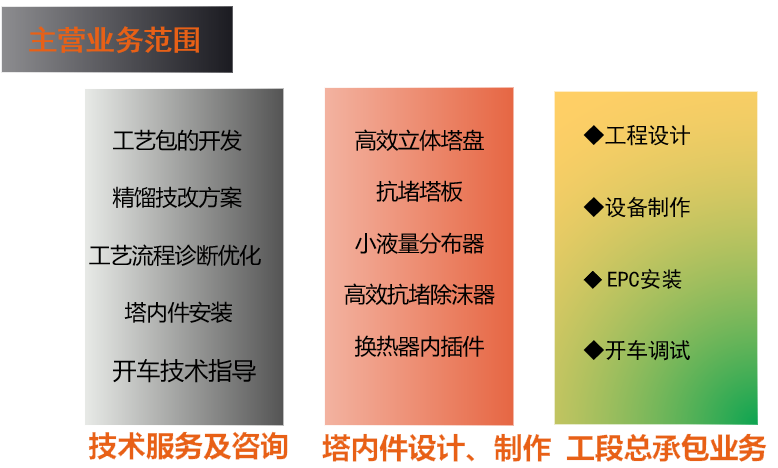

1.多塔多效精馏技术;

2.高效煤气净化工艺及装备;

3.酚氨废水处理热耦合节能处理工艺;

4.高效除尘、脱硫一体化装置;

5.DVST双层立体筛板;

6.AZKD抗堵塔板;

7.大通量高效梅花浮阀;

8.惰性气体循环精馏分离热敏、高沸点物质工艺

9.隔板精馏气体分布控制;

10.第四代大通量高效填料;

11.VOCs吸收解吸治理工艺与集成装备;

12.磁悬浮气体动力液体分布器;

13.换热器内插件强化传热技术;

改进背景

问题一:系统综合能耗较高,希望进一步降低能源消耗

问题二:精甲醇中的乙醇含量较行业平均水平偏高

问题三:系统的处理能力达到极限,特别是夏季,无法稳定控制

改进关键

关键点一:高品质热流体的充分利用

关键点二:侧线采出与进料相对位置调整

关键点三:塔内件分离效率提高的问题

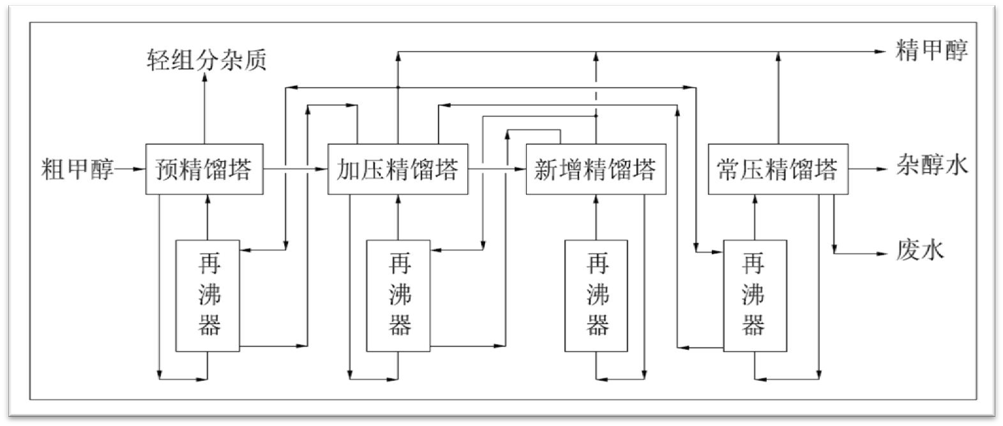

三塔三效蒸馏

三塔三效工艺是通过增加精馏塔加压的处理负荷,并把一部分加压精馏塔塔顶 的蒸汽用于给预精馏塔的再沸器提供热源;

三塔三效工艺是通过增加精馏塔加压的处理负荷,并把一部分加压精馏塔塔顶 的蒸汽用于给预精馏塔的再沸器提供热源;

一台加压精馏塔带总流程前后两台精馏设备,形成热耦合精馏塔,进而达到节 能减排的目的。

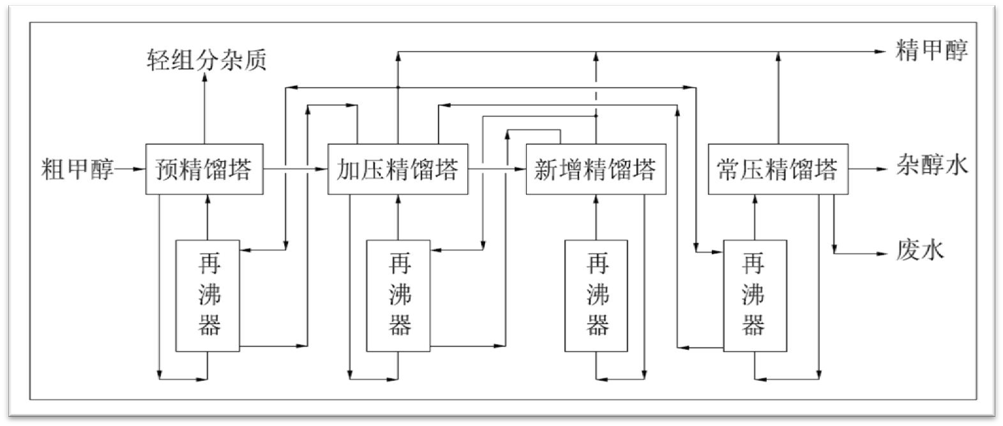

四塔四效精馏是在原三塔三效精馏基础上开发的新工艺,流程最大亮点是在原三塔流程的加压塔前增加了一台加压塔,新增加压塔的操作压力控制在1.6MPa, 塔顶温度155℃以上用来给现在加压塔加热,现在加压塔的塔釜操作温度是135℃ 左右;新上加压塔加热蒸汽需要1.3 MPa。

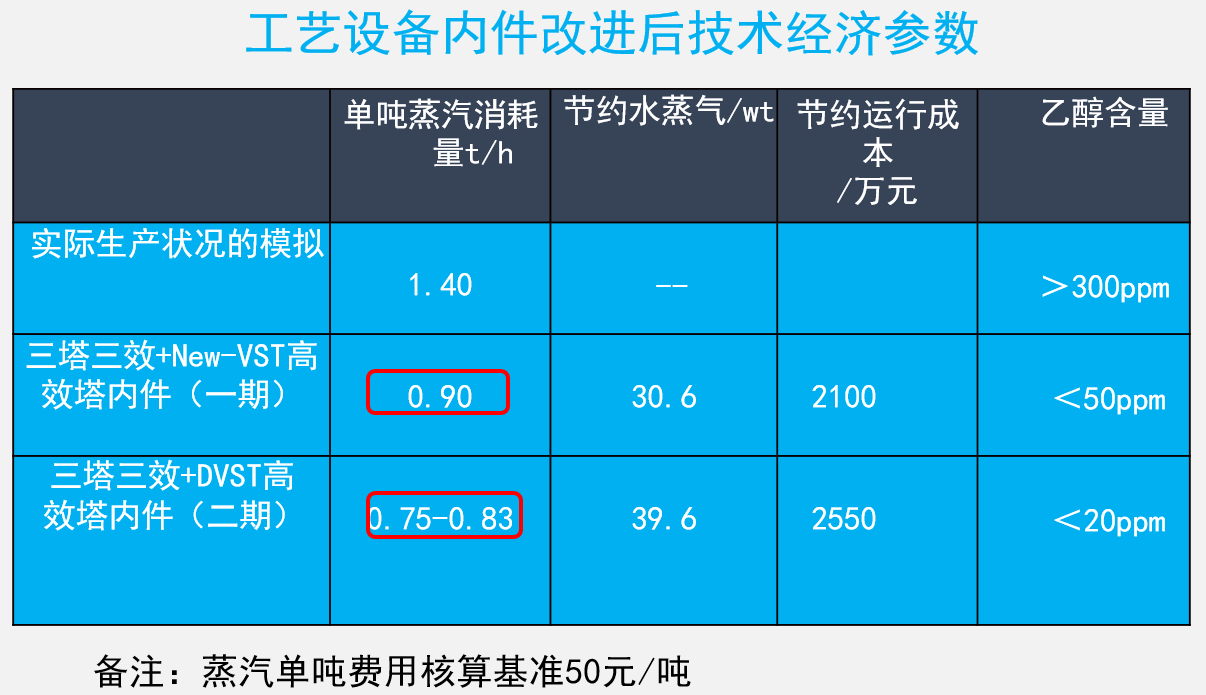

能耗对比

预期效果:未来5年,将给甲醇行业带来的经济效益,每年节省的电费、 蒸汽消耗、循环水费用等达数十亿元;可削减行业内改装置的 二氧化碳排放15-20%。

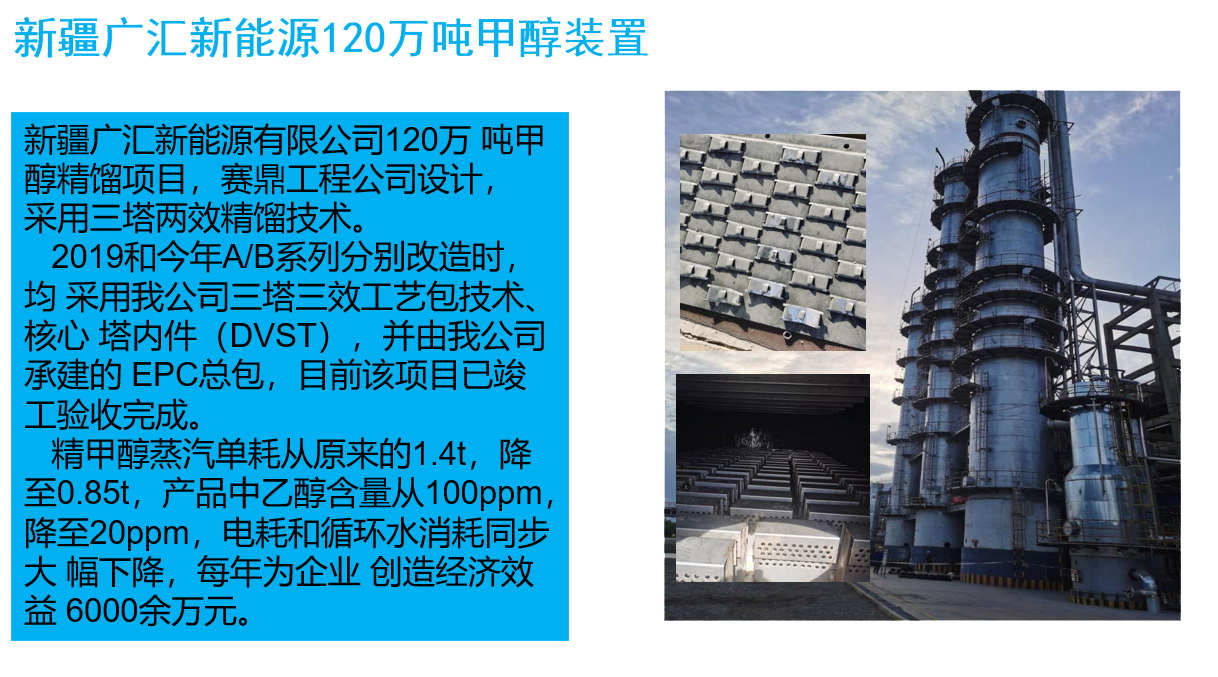

实际效果:例:120万吨甲醇精馏项目,采用三塔两效精馏技术。精甲醇蒸汽单耗从原来的1.4t,降至0.85t,产品中乙醇含量从100ppm,降至20ppm,电耗和循环水消耗同步大幅下降,每年为企业创造经济效益6000余万元。

运行效果评价

(1)以粗甲醇进料量为105m³/h为满负荷且粗甲醇中 乙醇的含量≤2000PPm(w%)计算:

(2)粗甲醇进料量在80%~90%的负荷时,每吨精甲 醇蒸汽消耗≤0.95t;

(3)粗甲醇进料量在90%~100%的负荷时,每吨精甲 醇蒸汽消耗≤0.93t;

(4)粗甲醇进料量在100%~110%的负荷时,每吨精甲醇蒸汽消耗≤0.90t;

精甲醇中乙醇含量

所有负荷下经甲醇精馏后精甲醇中乙醇含量≤50ppm。